SMD Rework Solution

We are specialist for SMD Rework such as 0402 chip, CSP,BGA and QFP etc.

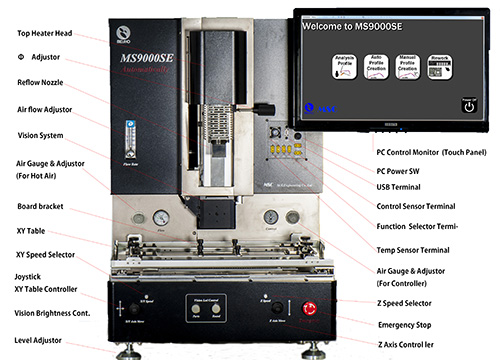

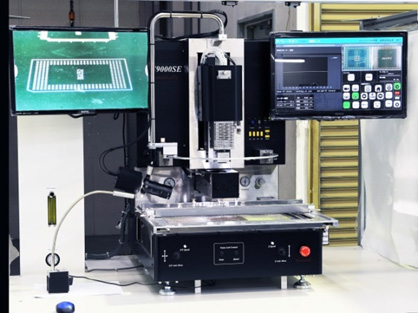

MS9000SE

MS9000SE 多機能型リワークステーション

MS9000SE型リワーク装置は、トップヒータをホットエアー式とIR式に切り替えて使用できる万能型リワークステーションです。 そのうえ、BGAなど表面実装部品だけで無く、0402などチップサイズ部品をもリワークすることを可能とした真の万能型リワーク装置です。

MS9000SE

ホットエアー式トップヒータをIR式に切り替えて使用することもできます。

BGAなどの表面実装部品に加へ0402などのチップサイズ部品にも対応できます。

搭載部品の位置決めに2カメラに依る自動搭載機能が選べます(CDPS)。

表面実装基板上の定圧ランドクリーニングが可能です。

BGAなどのはんだ印刷やチップサイズ部品のはんだ印刷もできます。

全自動リワークが可能です(取り外し、部品ピックアップ、印刷、位置決め、搭載)

N2ガス発生器の内蔵も可能です。

操作画面は4か国語に切り替え可能です(日本語、英語、中国語、韓国語)。

動作の概要

MS9000SEは、トップヒータをホットエア--とIRを簡単に切り替えて使える万能型リワーク装置です、 さらに、サイズが2x2mm以上の部品は吸着ビットでピックアップと搭載を行い、サイズがそれ以下のチップ部品ではツイザーノズルでピックアップを行います。 加熱ノズルをクリーニングノズルに交換することで、基板上のランドクリーニングも可能としました、Z軸は独自のロードフリー機能を持っていますので、ビジョンに依る位置決め完了後の部品搭載は全自動です、 部品へのはんだ印刷ツールも標準装備です、スキージー印刷や、転写印刷が可能です、印刷後の部品は自動ピックアップされます。チップ部品へのはんだ印刷ツールも用意されています、まさに万能型リワーク装置です。

MS9000SE-(PC)

![]()

![]()

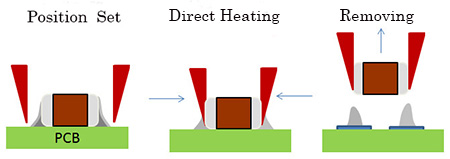

-----------ホットエアー加熱-------------IR加熱----------------ダイレクト加熱

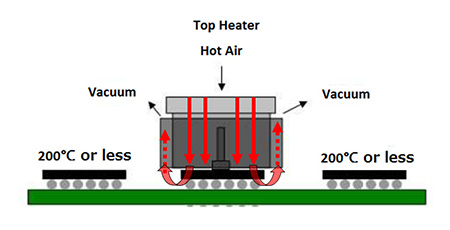

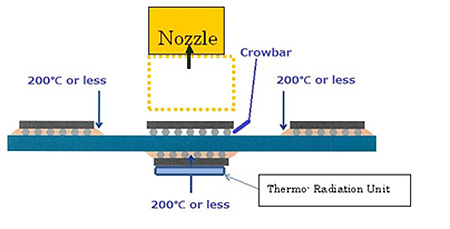

MS9000SEの標準機のトップヒーターはホットエアー式ですが、リフローノズルをIRヘッドに交換すると、装置の操作画面が自動的にIR制御画面に代わり、IR加熱式動作となります。 トップヒーターの基板上加熱エリアの調整は、ホットエアー式の場合ノズルの交換で行いますが、IR式ではシャッタープレートの差し替えで行われます。ダイレクト加熱はチップ専用です、特殊素材の加熱ツイザーが直接ちっぱを過熱しますので、短時間チップの取り外しができます。

取り外しのプロセス

BGAなどパッケージの取り外し

![]()

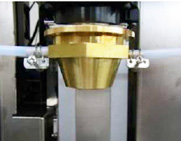

BGA等用のリフローノズル POP用ノズル アンダーフイル用ノズル

0000Z00M 型 0000Z00POP MS9000SE-UFN

BGA用ノズルは、リワーク対象のBGAサイズに合わせて使用します、部品サイズ2x2mmから50x50mm程度のBGAが対象ですが、それ以外の長方形ノズルなどの制作も可能です。

ノズルの形式は。0000はパッケージサイズで、00はノズル内径を表します、たとえば1515B10Mの場合には15.0x15.0mmのCSP用で、ノズルフード部の内径が+1.0mmを表します、その場合にはノズルのフード内径が16.0 x 16.0mmになります。

POP型パッケージの取り外し

POP用ノズルは、パッケージの両端を挟み込むようにして取り外します、取り外し以外の作業は通常のBGA用と同様です。

アンダーフイル付きパッケージの取り外し

BGMS9000SE-UFN型のノズルは、加熱フードの外側にホットエアーの吸い込みスリットを設け余分な加熱エアーを外部へ逃がす工夫がされています。 隣接部品が1.0mm離れている場合の温度差は約

40℃になります。( 作業プロセスの参考例)

他のBGAが基板の真裏側にある場合は、当該BGA表面に熱放射材をセットしますと、同様に約40℃の温度差を得ることができます。 MS9000SE-TRM(サーモラジエーションシート)

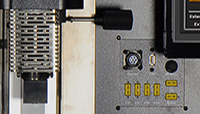

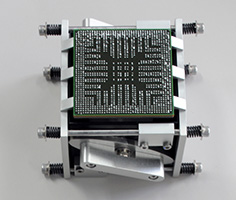

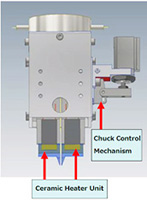

チップ部品のリワーク MS9000SE-CHU チップ部品用リワークヘッド

MS9000SE-CHU型ツイザーズノズルセットは0402〜1005チップ部品の取り外しを行います、ツイザーズの開閉を調整して対応させます。 セットには8mmテーピング部品の供給ツールとバラ部品供給用パレットおよび部品吸着用ピン(MS9000SE-CPTP)が付属します。

セットには、はんだペースト転写用ピンMS9000SE-CPPが付属していますので、ランド上へのはんだペーストの塗布も可能です。

チップ部品のリワーク作業には、外部カメラが必須です、拡大イメージを見ながらの作業になります。

![]()

8mmテープセットツール はんだプール付き 部品ピックアップ用ピンMS9000SE-CPP

チップ部品用印刷

MS9000SE-CHU型ツイザーズノズルセットは0402〜1005チップ部品用の印刷ピンMS9000SE-CPPが付属しています。 転写用ソルダープールは、標準付属のSND-N型印刷ツールにもあります。

![]()

![]()

転写印刷用ピン MS9000SE-CPP

チップを直接加熱して高速で取り外し作業を行えます。

部品の取り外し、クリーニング、印刷、新たな部品のピックアップ、位置決め、搭載、加熱、までを道津のヘッドで実行します。

MS9000SECDH型ダイレクト加熱ツイザーズヘッドは、チップ部品を直接加熱します、

部品取り外し

通常30秒〜1分程度で取り外すことが可能です。

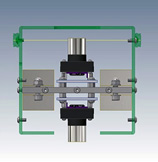

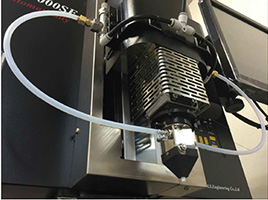

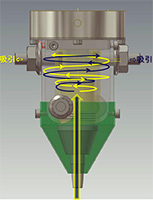

クリーニングのプロセス

基板ランドのハンダクリーニング

リフローノズルに変えてクリーニングヘッド(MS9000SE-TCL)を装着して行います。

MS9000SE-TCLクリーニングヘッド

強力なダブルサイクロン式吸引機構で、強力に溶けたはんだを吸い込みます。

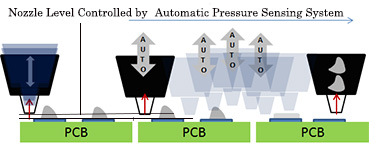

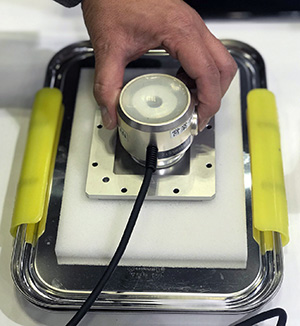

クリーニングヘッド部は、圧力センサーに依りランドに密着しないよう自動管理しています、ヘッド部の移動はXYテーブルの移動です、Z軸は事前設定した高さから自動負圧検出機能で常に一定したランドとヘッド間ギャップを維持するよう働きますので、ランドを傷めることがありません。

印刷のプロセス

BGAなどパッケージへのはんだ印刷

SND−N型 はんだ印刷器

BGAなどへの半田印刷は付属のツールSND-N型印刷器を使用します、印刷後のBGAは自動ピックアップされます。SND-Nではメタルマスクによる手作業スキージングではんだをパッケージ側へ印刷します。

SND-Nでは、150/200μのはんだプールを持っています、MS9000SEではZ軸の自動作動ではんだを転写印刷することも可能です。

あらかじめ印刷ツールにはんだペーストをプールしておき、MS9000SEに装着すると、Z軸が自動的に下降してはんだを転写してくれます、その後にランドのパターンとの位置合わせをして搭載し、加熱してリワーを完了します。

チップ部品へのはんだ印刷

転写用のはんだを使用できる場合、MS9000SE-CPP型のはんだ転写ピンが便利です。 転写用はんだを転写ピンで基板側へ塗布する方式です。

![]()

![]()

MS9000SE-CPPによる転写

はんだプールへ転写用ピンを降ろして、ペーストを転写します。

はんだプールは8mmテープセットツールと、 SND-N型ツールに有ります。

位置決め搭載のプロセス

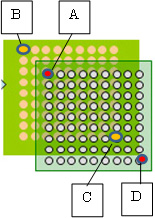

ビジョンシステム (標準搭載)

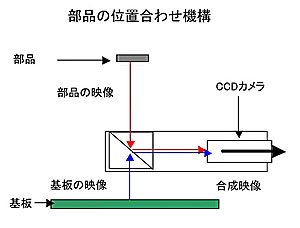

ビジョンシステムは、基板からの映像を基準にして、部品側からの等倍映像をモニター上で重ね、両方の映像が重なったとき、位置決めが完了する方式です。

CCDx2カメラ CCDx1カメラ

![]()

![]()

基板のイメージ---部品のイメージ---合成イメージ

![]()

合成画像を調整して、、、、画像を一致させます。

基板上のランドイメージと、部品のパターンイメージをモニター上で合成し、その画像が合致するようにXYテーブルの微調整と、部品の回転微調整を行います、合致すると、位置決めが完了します。上の写真は、6x8mmのCSPを位置決めしたところです。

位置決め精度の自己校正機能(専用の付属品を使って)があります、搭載精度はいつでも校正し補正が可能です。

MS9000SEでは5ミクロン単位でで駆動する機構を持っていますので、微細部品の搭載位置決め精度は何ら問題ありません。

自動搭載ビジョンシステム MS9000SE-CDPS

CDPS型自動位置決め機能(Coordinate Designation Positioning System)は、2台のカメラからお部品側と基板側のイメージを取り込んで、それぞれの座標位置を演算して位置決めを自動的に行います。

MS9000SE-CDPSでは、オペレーターはABCDの4点をクリックして指定すると、装置が座標を自動演算して、位置を自動的に合わせます。作業者の依る判断ミスが無くなりますので、素早く正確な位置決めが可能となります。

クリックする位置は作業に入ると自動で拡大画面が現れますので、その中心部をクリックするだけで容易です。

全自動リワーク装置 MS9000SE-FAU

全自動リワーク装置MS9000SE

MS9000SE-FAUでは、CDPS自動位置決め機能で、部品の自動取り外し、自動ピックアップ、自動印刷、自動位置決め、自動搭載を行います。

同一部品をを大量にリワークするような場合に便利です、部品の供給と基板の移動はオペレータが行いますが、それ以外を装置が自動で繰り返してくれます。

外部カメラシステム

チップ部品のリワークでは外部モニターが不可欠です、正確な位置決めや、リワーク結果の確認などを行います。 MS9000SEでは内部ビジョン機能と、外部カメラ機能は自動切り替え式です。

より鮮明な高解像度外部カメラも用意されています、MS9000SE-DECSでは、180度水平移動が可能なレール上をカメラが移動します、装置の任意の場所に固定してモニターが可能です、出力は動画と静止画が得られ、それぞれにキャプチャー機能があります。モニターは専用の22インチLCDが付きます。

MS9000SE-DECS高解像度カメラ(移動レール付き)

加熱プロセス

APモード、オートプロファイル作成機能

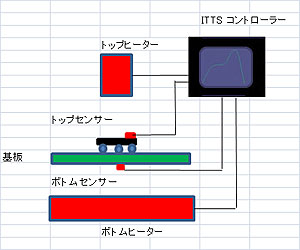

面倒な温度プロファイルの作成が自動化されています、設定画面で必要なプロファイルの温度値を入力すれば、ITTS機能(インテリジェント、サーマル、トレース、システム)が自動的に最適温度プロファイルを作成してくれます。

ITTS自動温度プロファイル作成機能

プロファイル作成用温度センサーを、部品の表面および基板の裏面(部品の真裏)に装着し、希望する温度プロファイルデーターを指定すれば、装置の加熱プログラムが自動的にプロファイル運転し、そのデーターを保存します。

![]()

自動でのプロファイルデータ設定

自動プロファイルの設定は、部品の表面と、基板の裏側の両面に指定できます、一般的には上下とも同一温度を指定しますが、基板裏面の温度を下げることも可能です。

Mモード、プロファイル作成機能

![]()

マニュアルでのプロファイルデータ設定

センサーの取り付けが難しい部品や、複雑形状の部品など、自動プロファイル作成機能では最適な温度プロファイルの作成が難しい場合、手動で温度プロファイルデータを入力することも可能です、この場合SKIP機能を使用すると、容易にプロファイルの作成ができます、SKIP機能は、あらかじめ大きな数値をウインドウに設定し、測定をしながら、SKIPボタンで次のゾーンへ強制的に移動させるものです、慣れれば自動プロファイル作成機能並みの素早いプロファイル作成ができます。

Z軸運転はフルオートです。

Z軸はステッピングモーターコントロールに依る全自動運転ですあらかじめ指定して位置制御させることも可能ですが、独自開発のロードフリーセンサーに依る自動運転ができます。部品のピックアップやマウントがお任せ運転可能です、

Z軸オペレーション画面

データファイル

温度データ測定は、6入力端子ありますが、そのうち2端子は、自動制御用に使用します、温度測定用は4端子が使用できます。

データ測定入力端子

測定結果は、MS9000SE-TPモデルでは最大200ファイル(Ax100/Mx100)、MS9000SE-PCモデルでは35KB / 50GBとなります。

標準でデータ分析機能を持っています。 分析データは、各チャンネルごとのピーク温度、および各チャンネルごとの、あらかじめ指定された2点間のタイムインターバル計算結果が出力できます、データはPCからA4サイズの記録紙上へフォーーマット印刷ができます。

プロファイル出力画面(A4紙)

標準付属品

1. 基板サポートピン: (レールx2 / ピンx4)

2. 異形基板保持ツール: (保持爪x4)

3. 電源ケーブル: (3芯キャプタイヤーx5M)

4. エアーチューブ: (6Ф x 5M)

5. はんだ印刷ツール: SND-N型 x 1式

6. リフローノズル: 3535Z10 x 1 / 1515Z10 x 1

7. 部品吸着ビット: (S/M/L) 1式

8. ビジョン較正ツール: 1式

![]()

![]()

![]()

![]()

リフローノズル![]()

![]() 異形基板保持ツール

異形基板保持ツール![]() センタービット

センタービット![]()

![]() ビジョン較正ツール

ビジョン較正ツール

オプション付属品

1. IRヒーターユニット: MS9000SE-IR

3. 外部カメラシステム:MS9000SE-ECS

4. 高解像度外部カメラシステム:MS9000SE-HECS

5. はんだクリーニングノズル: MS9000SE-CLN

6. チップ部品ランどぅりーニングヘッド:MS9000SE-CLH

7. リフローノズル: 0000Z00

8. スポットボトムヒーター: MS9000SE-SBH

9. チップ部品用はんだ印刷ツール: MS9000SE-CPT

10.. チップ部品吸着ビット: MS9000SE-PUP

11.. メタルマスク: はんだ印刷用:MS9000SE-MSK

12. ワイドボトムヒータシステム: MS9000SE-WBH

13. センサーキット: ST50K

14 はんだ印刷ツール: SND-N

15 リボウリングツール: RBL

16 リボウリングと印刷ツール: RBC-1

17. BGAスコープ: MS1000U

18・ X線検査装置: NSX600

19. N2ガス発生器: MS-15N

20. アンダーフイルノズル:MS9000SE-UFN

21. 熱放射シート MS9000SE-TRM 22.

22. ダイレクト加熱ヘッド MS9000SE-CDH

23.メタルマスククリーナー SND-C (100V 40VA 40KHz 45Фクリーナー)

![]()

![]()

ツィザーズノズル IRヒータユニット クリーニングノズル SND-Cマスククリーナー

仕様 MS9000SE

*印はオプション

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

改良などの理由により、概観、仕様が変更される場合があります。

〒158-0083東京都世田谷区奥沢1-38-15 電話:03-4283-3951 / FAX: 03-3728-5232

Copyright(C)2007 M.S.Engineering Co.,Ltd. All rights Reserved.